日本原裝DMAIC案例 自動(dòng)化設(shè)備開(kāi)發(fā)的全流程優(yōu)化

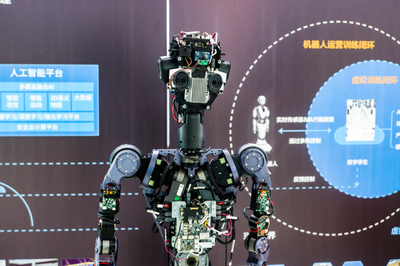

日本制造業(yè)以其高精度、高效率與持續(xù)改進(jìn)的文化聞名于世,尤其在自動(dòng)化設(shè)備開(kāi)發(fā)領(lǐng)域,DMAIC(Define-Measure-Analyze-Improve-Control)方法作為六西格瑪?shù)暮诵墓ぞ撸粡V泛應(yīng)用于優(yōu)化流程、減少缺陷和提升質(zhì)量。本文通過(guò)一個(gè)典型的日本原裝自動(dòng)化設(shè)備開(kāi)發(fā)案例,展示DMAIC如何幫助企業(yè)實(shí)現(xiàn)從概念到產(chǎn)品的無(wú)縫銜接。案例基于真實(shí)行業(yè)實(shí)踐,聚焦于一家日本企業(yè)開(kāi)發(fā)新型工業(yè)機(jī)器人手臂的過(guò)程。

- 定義階段(Define):項(xiàng)目啟動(dòng)時(shí),團(tuán)隊(duì)首先明確了目標(biāo):開(kāi)發(fā)一款高速、高精度的機(jī)器人手臂,用于電子元件裝配線,要求將生產(chǎn)周期縮短20%,同時(shí)將誤差率控制在0.01%以內(nèi)。通過(guò)利益相關(guān)者分析,團(tuán)隊(duì)識(shí)別了關(guān)鍵需求,包括客戶對(duì)可靠性和維護(hù)便利性的期望。項(xiàng)目章程被制定,確保資源分配和風(fēng)險(xiǎn)管控到位。

- 測(cè)量階段(Measure):在開(kāi)發(fā)初期,團(tuán)隊(duì)收集了現(xiàn)有自動(dòng)化設(shè)備的性能數(shù)據(jù),包括周期時(shí)間、誤差率和故障頻率。通過(guò)使用傳感器和統(tǒng)計(jì)工具,他們量化了關(guān)鍵指標(biāo),例如機(jī)器人的重復(fù)定位精度和能耗水平。數(shù)據(jù)顯示,現(xiàn)有設(shè)備在高速運(yùn)行時(shí)誤差率高達(dá)0.05%,這成為改進(jìn)的焦點(diǎn)。測(cè)量階段還涉及了基準(zhǔn)測(cè)試,以競(jìng)爭(zhēng)對(duì)手的產(chǎn)品為參照,確保目標(biāo)具有競(jìng)爭(zhēng)力。

- 分析階段(Analyze):團(tuán)隊(duì)利用因果圖(魚骨圖)和假設(shè)檢驗(yàn)方法,深入剖析了導(dǎo)致誤差的根本原因。分析發(fā)現(xiàn),主要問(wèn)題源于機(jī)械振動(dòng)、控制算法延遲和材料疲勞。通過(guò)實(shí)驗(yàn)設(shè)計(jì)(DOE),他們驗(yàn)證了這些因素對(duì)精度的影響,并識(shí)別出關(guān)鍵變量,如伺服電機(jī)參數(shù)和結(jié)構(gòu)剛度。這一階段強(qiáng)調(diào)了數(shù)據(jù)驅(qū)動(dòng)決策,避免了憑經(jīng)驗(yàn)猜測(cè)。

- 改進(jìn)階段(Improve):基于分析結(jié)果,團(tuán)隊(duì)實(shí)施了多項(xiàng)優(yōu)化措施。他們重新設(shè)計(jì)了機(jī)器人手臂的結(jié)構(gòu),采用輕質(zhì)復(fù)合材料以減少振動(dòng);升級(jí)了控制軟件,引入自適應(yīng)算法來(lái)補(bǔ)償動(dòng)態(tài)誤差;并與供應(yīng)商合作,選用更高精度的傳感器。通過(guò)迭代原型測(cè)試,團(tuán)隊(duì)驗(yàn)證了改進(jìn)效果:新設(shè)備的誤差率降至0.008%,生產(chǎn)周期縮短了25%,超出了初始目標(biāo)。這一階段體現(xiàn)了日本企業(yè)的精益思想,注重小步快跑和持續(xù)實(shí)驗(yàn)。

- 控制階段(Control):為確保成果的可持續(xù)性,團(tuán)隊(duì)建立了控制計(jì)劃,包括定期校準(zhǔn)、員工培訓(xùn)和監(jiān)控儀表板。他們制定了標(biāo)準(zhǔn)操作程序(SOP),并利用統(tǒng)計(jì)過(guò)程控制(SPC)圖實(shí)時(shí)跟蹤設(shè)備性能。反饋機(jī)制被整合到維護(hù)流程中,使得任何偏差都能被迅速糾正。通過(guò)這一階段,企業(yè)不僅實(shí)現(xiàn)了短期質(zhì)量提升,還構(gòu)建了長(zhǎng)期改進(jìn)的文化。

這個(gè)日本原裝自動(dòng)化設(shè)備開(kāi)發(fā)案例展示了DMAIC方法的強(qiáng)大應(yīng)用:它通過(guò)系統(tǒng)化步驟,將模糊的需求轉(zhuǎn)化為可量化的成果。關(guān)鍵在于團(tuán)隊(duì)對(duì)數(shù)據(jù)的嚴(yán)謹(jǐn)態(tài)度和對(duì)細(xì)節(jié)的關(guān)注,這正是日本制造業(yè)精神的體現(xiàn)。該項(xiàng)目不僅交付了高性能設(shè)備,還促進(jìn)了組織學(xué)習(xí),為未來(lái)創(chuàng)新奠定了基礎(chǔ)。對(duì)于其他企業(yè)而言,借鑒此類案例可以啟發(fā)如何將DMAIC融入研發(fā)流程,實(shí)現(xiàn)質(zhì)量與效率的雙贏。

如若轉(zhuǎn)載,請(qǐng)注明出處:http://www.cewo8.cn/product/26.html

更新時(shí)間:2026-01-21 07:41:15